歐德神思軟件系統(北京)有限公司

一、電鍍生產簡介

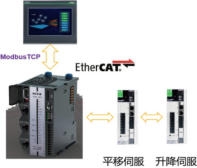

電鍍是一種比較重要的工藝,產品經過電鍍工藝處理后,不僅產品質量獲得提高,產品性能也會大幅度提高,同時延長了產品的使用時間。電鍍生產線是指按一定的電鍍生產工藝要求,將有關的各種電鍍處理槽、電鍍行車運動裝置、電源設備、循環過濾裝置、檢測儀器、加熱裝置、空氣攪拌裝置、排水排水及污染處理裝置等組合起來,是一個由電氣控制系統協調控制的完整系統。自動電鍍生產線降低了物量消耗量,減輕了人的勞動強度與減少人和化學污染的接觸,同時提高了生產效率和質量,并有利于設備與生產流程的數字化集中化管理。行車的運行與電鍍系統溫度直接影響著產品質量和效率,核心控制方案采用禾川基于CODESYS軟件開發的Q系列高級運動控制器,并且結合禾川X3EB EtherCAT伺服系統可以實現高速、高精度、靈活地帶動各鍍件走位,同時通過PID算法實現對系統溫度控制的快速響應,穩定而可靠。

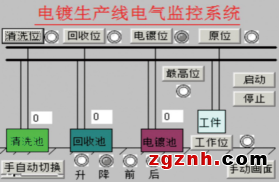

圖1 電鍍控制系統框架

二、電鍍生產線的基本工作流程

圖2 電鍍生產工藝流程

電鍍自動生產線生產環節一般分為三個階段:鍍前處理階段、電鍍過程階段和鍍后處理階段。鍍前處理是電鍍的預處理環節,它是在工件電鍍前將其表面進行一些準備處理工作,主要是除去工件表面的金屬氧化層或油漬,這樣在電鍍時可以減少許多雜質,以保證鍍層質量。一般情況下,鍍前處理工藝主要經過脫脂,電解去油,電拋光,電腐蝕,活化,水洗等。電鍍過程就是把工件放入鍍槽里進行電鍍,最重要的是控制好鍍液的溫度、電壓、電流方以及電鍍時間,電鍍時間可能要幾個小時。鍍后處理主要經過含鉻沖洗,保證電鍍的質量。

圖3 電鍍生產線現場示意圖

圖4 電鍍生產線的人機可視化界面

三、電鍍生產線的電氣配置與控制說明

電氣配置如圖5所示,行車主要是伺服電機帶動工件上下運動的升降伺服與控制工件左右運動的平移伺服,主要通過CODESYS提供MC_MoveAbsolute絕對定位功能實現伺服的走位。根據工藝要求,伺服帶動機構分別在清洗池完成清洗,電鍍池完成電鍍各個工位完整組合,最終完成工件的電鍍工藝。

圖5 電鍍生產設備現場系統拓撲

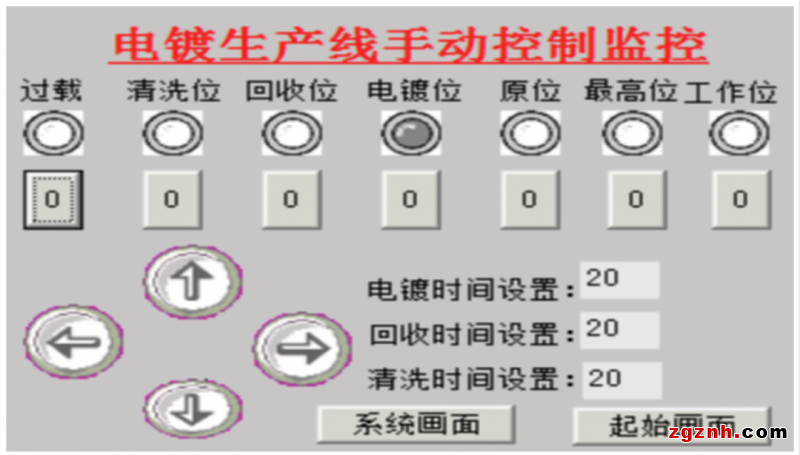

系統分為手動控制和自動控制兩種方式,自動又分為單周期與連續控制,采用子程序編寫,主程序完成系統初始化設置及子程序調用。電鍍、回收、清洗的時間在觸摸屏上根據工件不同和環境溫度不同,進行設置、修改,達到最佳控制效果,保證了產品質量,提升了工作效率。

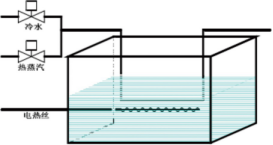

四、電鍍生產線PID溫度控制工藝

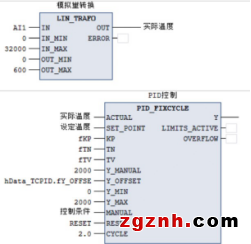

PID控制以不需要被控對象的數學模型、結構簡單、容易實現、有較強的靈活性和適應性以及使用方便等優點,被廣泛使用在閉環控制制系統中。而對鍍槽液溫度的控制,首先要求克服對象特性的多變性、非線性、噪聲、不對稱增益特性、較大的純滯后等因素的影響,實現較精確的溫度控制。電鍍過程中鍍槽液溫度應控制在一定范圍內,鍍層結晶才會細致均勻。因此,本例中采用PID控制維持被控對象穩定溫度,以滿足生產工藝的要求,保證電鍍質量。用禾川基于 CODESYS 軟件平臺開發的Q0 PAC對模擬量進行PID控制時,可用 CODESYS 提供系統功能塊實現。

圖6 電鍍生產線人機操作界面

圖7 PID控制原理圖

圖8 電鍍槽溫度控制示意圖

圖9 PID溫控實現程序

PID(比例、積分、微分)控制具有魯棒性好、易實現、算法簡單、較強的靈活性和較高的準確性等特點,因此在溫度控制方面應用十分廣泛。PID有比例系數KP、積分系數KI、微分系數KD三個關鍵參數。在 PID 控制算法中,比例(P)控制是最簡單的控制方式,控制器的輸出與輸入偏差值成比例關系(KP)。系統一旦出現偏差,比例調節立即產生調節作用以減少偏差。積分(I)環節主要是用來消除靜差,所謂靜差,就是系統穩定后輸出值和設定值之間的差值,積分環節實際上就是偏差累計的過程,把累計的誤差加到原有系統上以抵消系統造成的靜差。微分參數:微分信號則反應了偏差信號的變化規律,或者說是變化趨勢,根據偏差信號的變化趨勢來進行超前調節,從而增加了系統的快速響應性。

五、結語

隨著自動化技術與產業的發展,工業設備越來越先進和智能化,電鍍設備產線也伴隨著上下游產業鏈與市場的需求發展,不斷創新走向一個新的階段。運動控制產業的成熟與性價比的凸顯使得伺服電機在各種設備上應用越來越多,結構緊湊、高速高精度、易于技術人員開發設計、適應性強讓伺服控制系統與傳統產業正在深化融合發展,并賦能傳統設備走向智能化升級。對于電鍍工業場景來說,現場環境比較惡劣,存在著各種對人體有害的化學物質,而設備的智能化以及全產線生產流程的無人化避免了人直接與危險環境的接觸,且高度的自動化提高了產品的質量與生產系統效率并極大地降低了原材料的損耗,實現生產提質增效降本并促進人的健康發展。

粵公網安備 44030702001206號

粵公網安備 44030702001206號